Главни материјал у грађевинској индустрији, у производњи машина, механизама, алата и оружја је челик. Раширена употреба челика 95 × 18, чије се карактеристике побољшавају током процеса производње, резултат је његове повећане чврстоће и отпорности на хабање. Нерђајући челик ове марке има застарелу ознаку ЕИ229 и 95 × 18, користи се на исти начин.

Главни материјал у грађевинској индустрији, у производњи машина, механизама, алата и оружја је челик. Раширена употреба челика 95 × 18, чије се карактеристике побољшавају током процеса производње, резултат је његове повећане чврстоће и отпорности на хабање. Нерђајући челик ове марке има застарелу ознаку ЕИ229 и 95 × 18, користи се на исти начин.

Опис челика

Одговорне металне заседе и делови, оружје и предмети за резање израђени су од издржљивог, дуктилног метала који задовољава тражене индексе вискозности. У процесу производње, хемијске компоненте се узимају у састав материјала, а затим када се загреју добијају се наведене квалитете и својства.

Легура 95 × 18

Метал припада уобичајеној класи челика отпорних на корозију са повећаном чврстином и малим хабањем. Користи се за израду чврстих и издржљивих комада, на пример, централно оптерећених осовина, разних вијака, лежајева. Легуре су развијене, означавају се додавањем слова в (95 × 18ш) на крају, декодирање каже да носи челик са сет потребних квалитета.

Метал припада уобичајеној класи челика отпорних на корозију са повећаном чврстином и малим хабањем. Користи се за израду чврстих и издржљивих комада, на пример, централно оптерећених осовина, разних вијака, лежајева. Легуре су развијене, означавају се додавањем слова в (95 × 18ш) на крају, декодирање каже да носи челик са сет потребних квалитета.

Квалитетни и издржљиви ножеви израђени су од челика 95 × 18, понекад се назив 98 × 18 увлачи у индустрију ножа, али ово је другачији материјал. Челик 95 × 13, за разлику од жељеног бренда, има 0, 96% угљеника, 13% хрома и назива се челик са високим угљеником.

Хемијски састав челика ножа је недавно патентиран, али због своје високе ефикасности у раду постаје популаран у металуршкој индустрији и индустрији оружја. У производњи се захтева поштивање танкоћутних технологија, јер је због каприозности материјала лако дозвољено изгарање или је постављено погрешно време жарења.

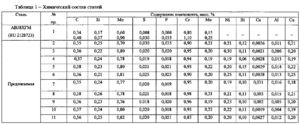

Састав компонената у легуру челика

Производња предмета ове марке учествовала је у експерименталним радионицама, више од годину дана радећи на пољу оружја и ножева. Ефикасна производња кованих делова и покривача директно зависи од хемијског састава, који укључује:

хром у односу на масу у износу од 16, 9-18, 9%;

хром у односу на масу у износу од 16, 9-18, 9%;- индекс силицијума не сме бити већи од 0, 8%, магнезијум се садржи у сличном односу;

- титанијум у количини већој од 0, 21% је штетан и квари квалитет легуре;

- фосфор, као и сумпор, не би требало да пређу 0, 03-0, 32% укупне масе;

- манган и никл се уносе у количини која не прелази 0, 6%.

Хром у легури игра посебну улогу, даје материјалној отпорности на корозију и рђу површинског слоја. Идеално је добијени материјал са ниским садржајем кисеоника и водоника у металу. Ово уклања производ или почетни радни део од појаве фине мреже пукотина.

Као резултат ковања метална се структура збија, смањују се празнине између кристала у решетки и смањује се број празних шупљина. То вам омогућава да повећате пластичност метала, флуидност, али без утицаја на влачну чврстоћу.

Показатељи и карактеристике метала

Због велике отпорности на развој процеса корозије, челик се користи у производњи елемената који, приликом рада у конструкцији, препознају главна оптерећења која дјелују под утицајем разорног медијума у облику агресивне атмосфере или индикатора високе температуре.

Због велике отпорности на развој процеса корозије, челик се користи у производњи елемената који, приликом рада у конструкцији, препознају главна оптерећења која дјелују под утицајем разорног медијума у облику агресивне атмосфере или индикатора високе температуре.

На продају на грађевинском тржишту постоји челик 95 × 18 у облику шипке с полираном, калибрираном, обликованом бочном површином. Други облик продаје је трака, ковани одковци или празнине одређене величине наведене у каталогу.

Механичка својства

На квалитет материјала у великој мери утиче правовременост жарења и каљења; кршење технологије доводи до појаве негативних показатеља у тесту после производње . При гашењу се челик мартензитне стврдне, што доводи до стварања лебуритне структуралне форме уз присуство малог броја карбида, који се након хлађења морфолошки разликују међу собом:

На квалитет материјала у великој мери утиче правовременост жарења и каљења; кршење технологије доводи до појаве негативних показатеља у тесту после производње . При гашењу се челик мартензитне стврдне, што доводи до стварања лебуритне структуралне форме уз присуство малог броја карбида, који се након хлађења морфолошки разликују међу собом:

- примарни карбиди се разликују по издуженом облику дуж линије ваљања или ковања, њихов изглед је примећен након проласка кроз течну фазу;

- мали карбиди секундарног реда откривени су на ивицама и у дебљини аустенских зрна током хлађења.

Процесом стврдњавања повећава се количина аустенита на максималну количину, док материјал добија максималну чврстоћу, а његове перформансе су у опсегу 58–59 Н. Р. Гријањем на 1050 ° Ц челик повећава чврстоћу. Да би се добио показатељ чврстоће од 26 ХР, легура мора бити загревана на 1250 ° Ц.

Техничке карактеристике од 95 × 18 у готовом облику изгледају овако:

специфична тежина материјала је 7, 75 тона (тако да тежи 1 м³ челика);

специфична тежина материјала је 7, 75 тона (тако да тежи 1 м³ челика);- индикатори тврдоће су у опсегу од 230 до 245 МПа;

- топлотна проводљивост челика има вредност од 24, 5 вата;

- густина 7, 74 × 10 3 кг по кубичном метру;

- специфична топлота се одређује индексом 0, 484 × 10 3 ј (мерено на 20 ° Ц);

- отпорност показује 0.685 × 10 6 Охма.

Карактеристике материјала

Процес легуре легуре одвија се у економичном режиму и не захтева велике трошкове. Упркос идеалним условима технолошких процеса и резултирајућим квалитетама, не препоручује се израда сложених конструкционих делова од челика 95 × 18 због неких фактора:

при загревању долази до згушњавања зрна и стварања нових на површини материјала;

при загревању долази до згушњавања зрна и стварања нових на површини материјала;- накнадна термичка обрада не допушта да их се потпуно ослободи због незнатног броја полиморфних процеса;

- метал задржава жељена својства само на минус 40 ° Ц, даље смањење доводи до погоршања квалитета;

- због недовољног броја авиона који су укључени у поступак клизања током хладног ковања, материјал је тешко обликовати.

Кључни показатељи перформанси

Радите у металуршкој индустрији и захтева поштовање одређених технолошких параметара и стандардизованих техника које одговарају развијеним и одобреним ГОСТ-овима на руској територији. Метода превијања или ваљања полазног материјала успешно се користи за производњу 95 × 18 челика. Оно што је важно је висока температура и споро хлађење.

Радите у металуршкој индустрији и захтева поштовање одређених технолошких параметара и стандардизованих техника које одговарају развијеним и одобреним ГОСТ-овима на руској територији. Метода превијања или ваљања полазног материјала успешно се користи за производњу 95 × 18 челика. Оно што је важно је висока температура и споро хлађење.

Метал се деформише код индекса од 905 ° Ц до 1125 ° Ц, након чега постепено хлади или чува температуру од 750-760 ° Ц, а затим смањује степен загревања. Гашење се врши у уљним купељима на температури од 1000-1050˚С, индикатори од 210-320˚С су карактеристични за каљење, а повећање последњих параметара доводи до смањења отпорности на корозију, јер концентрација карбида расте.

Да би се повећала антикорозивна својства и њихово учвршћивање, сол се додаје у купељ за хлађење, раствор би требао бити три процента. Жаљење се врши на температури 890–920 ° Ц. Код обраде метала чији је профил попречног пресека мањи од 70 цм, употребљава се прекристализација, а циљ је постепено каљење. Хладна обрада се врши на 75–85 ° Ц, ковање на 1190–2000 ° Ц, практикује се постепено повећање на 847–850 ° Ц и старење на 755 ° Ц.

Побољшање корисних квалитета

Да би се повећала отпорност челика на корозију и чврстоћу, како би се смањила способност стварања крутих зрна на површини, у легуру се уводе елементи који утичу на стварање карбида и микроскопске дозе церијума . Овај елемент припада категорији активних површинских компоненти и додатно смањује величину зрна резултирајућег челика. Уводи се пажљиво прилагођена допинг норма, јер ће њено кршење најмањом количином променити својства материјала на непредвидив начин.

Да би се повећала отпорност челика на корозију и чврстоћу, како би се смањила способност стварања крутих зрна на површини, у легуру се уводе елементи који утичу на стварање карбида и микроскопске дозе церијума . Овај елемент припада категорији активних површинских компоненти и додатно смањује величину зрна резултирајућег челика. Уводи се пажљиво прилагођена допинг норма, јер ће њено кршење најмањом количином променити својства материјала на непредвидив начин.

Да би се смањила пуцање и крхкост метала током хладне пластичне обраде, уводе се следеће нечистоће:

- угљеник и азот се користе за повећање индекса чврстоће, док њихова укупна концентрација у маси треба да буде ≤ 0, 01%, што такође утиче на перформансе и издржљивост заварених спојева од хромираног челика;

- крхкост метала током хладног ковања опада са уношењем фосфора, силицијума, кисеоника, сумпора, мангана у легуру.

Повећавање чистоће феритних легура уз додавање хрома доводи до повећања тачности приликом употребе метала у производњи делова и обрадака и током топљења. У феритним једињењима постоји опасност од оштећења једињења кристалне решетке од корозије. Да би се то избегло, уводе се додатни адитиви титанијума и ниобија, под условом да се одржи потребна концентрација угљеника и азота.

Феритни челици постају крхки када се промене параметри термичке обраде, што се успешно преокреће правилним секундарним излагањем температури. За спречавање ломова и пукотина на површини челика, потребна је комбинација производа за деоксидацију са силикатним укључењима. Ово помаже код легирања силицијумом, који на површини формира неку врсту филма и спречава појаву корозије.

Челик 95 × 18 често се користи у производима и радним деловима који нису заварени када су повезани. Механичка оптерећења бирају се у складу са квалитетом ножа, јер крхкост материјала доводи до уништења ивице уз значајне напоре, на пример, шок.

За испитивање тврдоће користи се Роцквелл метода која се састоји у мерењу дубине у материјалу чврстог врха мерног уређаја након примене стандардног оптерећења за све случајеве. Обично је вредност 60, 100, 150 КГС. Ова метода је уобичајена, јер се односи на најефикаснија мерења.

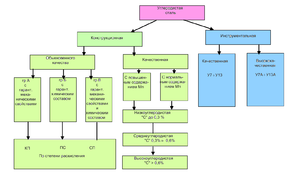

Стеел Дивисион

Угљени челик се добија комбиновањем гвожђа и угљеника, концентрација последње компоненте је на нивоу од 2%. Поред угљеника, у легуру се додају сумпор, силицијум, магнезијум и фосфор. Недостаци угљеничног челика су:

Угљени челик се добија комбиновањем гвожђа и угљеника, концентрација последње компоненте је на нивоу од 2%. Поред угљеника, у легуру се додају сумпор, силицијум, магнезијум и фосфор. Недостаци угљеничног челика су:

- дуктилност опада са повећањем чврстоће материјала;

- употреба челика на високим температурама доводи до губитка тврдоће и чврстоће, повећања величине;

- чврстоћа се у структурним деловима компензује порастом масе, што додаје вредност.

У легираним челикима током таљења додаје се хемикалија. елементи за побољшање радних својстава, то могу бити хром, ванадијум, никл, молибден, волфрам, силицијум, манган и други. Готови легирани челици су подељени у групе:

- смеше са малим легурама садрже и до 2, 5% нечистоћа;

- средње легиране легуре се разликују у количини адитива од 2, 5 до 10%;

- високо легиране композиције садрже више од 10% нечистоћа од укупне масе.

Високо легирани показују сјајне перформансе, уз њихову употребу метал се штеди, повећава се продуктивност у производњи делова.

Челик 95Кх6М3Ф3СТ често се меша са легуром 95 × 18, прегледи кажу да ова легура није аналогна. Материјал с таквим декодирањем слова користи се у индустрији алата као брзи челик, ножеви за одвајање растаљеног стакла, делови отпорни на хабање са повећаном отпорношћу на топлоту.

Пре две године купио сам обичан нож од продавца који стално продаје ножеве, цепаче и финске. Приликом куповине сазнао сам да је направљен нож од челика 95 × 18, па сам почео да посматрам процес кочења. Морам рећи да након оштрења такав производ остаје оштар око два месеца свакодневном припремом и резањем производа за велику породицу.

Анатолиј, МоскваКупио сам цепилицу за месо, радећи као месар. Сама сам покварила нож, јер сам га стално користила за сечење костију, а истовремено сам чекићем ударила сечиво по врху за успешно сечење. Али брусилица је скинула оштећену ивицу, цепач је постао ужи, али добро делује, сада се мало побринем за то.

Дмитриј, СерпукховКупио сам челик 95 × 18 за уградњу у облику сечива у рерни за уситњавање купуса. Довољно је за јесењу сезону без оштрења, припремамо бачве за складиштење у подруму, ако је узмемо у велику, онда прерадимо око 300 кг купуса, задовољан сам, све је у реду, челик је добар.

Сергеј Петрович, Гус-Хрустални